Bottleneck dalam pengeluaran

- 2836

- 337

- Mr. Tracy Parisian

Kesesakan dalam pengeluaran adalah tahap yang lebih perlahan dan menjadikan rantaian pengeluaran tidak berkesan

Kesesakan dalam pengeluaran adalah tahap yang lebih perlahan dan menjadikan rantaian pengeluaran tidak berkesan Apa itu kesesakan dalam pengeluaran?

A Bottleneck dalam pengeluaran Ia adalah tahap dalam rantaian pengeluaran, yang kerana kapasitinya terhad, ia menjadikan prosesnya lambat.

Hasilnya adalah perhentian dalam pengeluaran, lebihan bekalan, tekanan pelanggan dan motivasi rendah pekerja. Kesesakan merujuk kepada sumber yang memerlukan jumlah masa yang paling banyak dalam operasi pengeluaran untuk memenuhi permintaan tertentu.

Secara umum, fenomena diperhatikan sebagai peningkatan inventori sebelum kesesakan dan kekurangan kepingan selepas itu.

Secara statistik, kerana turun naik tidak konsisten, fenomena ini tidak selalu berlaku (lebihan inventori dan bahan yang tidak mencukupi)).

Leher botol dapat diselesaikan dengan meningkatkan penggunaan kapasiti, mencari pembekal baru, mengautomasikan proses buruh dan mewujudkan ramalan yang lebih baik untuk permintaan pengguna.

Bagaimana kesesakan dihasilkan?

Kesesakan dalam pengeluaran adalah titik kesesakan yang menangguhkan prosesnya. Contohnya, kelewatan semasa mengambil bahan ke lantai kilang, atau menghasilkan barang yang cacat untuk latihan pekerja yang lemah.

Sebarang acara yang menghentikan pengeluaran meningkatkan kos dan boleh menghantar produk kepada pelanggan. Kelewatan boleh bermakna kehilangan permintaan pelanggan dan mungkin kehilangan perniagaan masa depan.

Sekiranya kesesakan dielakkan dalam proses pengeluaran, tahap kapasiti yang tinggi dapat dikekalkan.

Akibat

Antara akibatnya mungkin berhenti dalam pengeluaran, bekalan berlebihan, jatuh dalam motivasi pekerja dan kehilangan pelanggan.

Leher botol boleh menyebabkan beban mesin. Ini boleh menyebabkan ia dipakai atau dipakai dan, sebagai hasilnya, menghasilkan selang masa tidak aktif yang berpotensi panjang.

Boleh melayani anda: infrastruktur ekonomi: unsur, contohBlok Pengeluaran

Sekatan dalam pengeluaran akan menjadi hasil dari mesin yang melambatkan keseluruhan rantaian proses dan sentiasa meninggalkan mesin lain yang tidak dapat diteruskan, sementara ekor besar berkumpul.

Kelebihan bekalan

Sekiranya berlaku pengumpulan yang berkekalan, keupayaan terhad yang mana mesin dengan kesesakan dilaksanakan dapat dilakukan dengan perlahan sehingga sumber -sumber terkumpul yang ada di ekor mesti disimpan.

Kos penyimpanan bekalan adalah penting. Ini memerlukan sumber untuk mengangkut bahan dari satu sisi ke sisi lain, serta ruang diperlukan, kos lain yang berpotensi.

Jatuh dalam motivasi pekerja

Hasil kesesakan mungkin memerlukan pekerja harus berusaha lebih banyak. Begitu juga, mereka mesti bekerja lebih banyak jam. Di samping itu, terdapat faktor tekanan dan kekecewaan dalam pengendali mesin dengan hambatan.

Ini boleh mengakibatkan kehilangan kecekapan, kerana pekerja mungkin tidak bermotivasi untuk bekerja.

Bagaimana kesesakan dikenal pasti?

Kenal pasti kesesakan adalah penting untuk meningkatkan kecekapan dalam barisan pengeluaran. Ini membolehkan untuk menentukan kawasan di mana pengumpulan berlaku.

Mesin atau proses yang terkumpul ekor terpanjang biasanya hambatan, walaupun tidak selalu begitu.

Semua syarikat mesti membuat anggaran jualan dan tahap pengeluaran. Kemudian mereka mesti mengkaji hasil sebenar untuk menentukan sama ada pengeluaran beroperasi dengan cekap. Variasi dalam proses pengeluaran dianalisis untuk membuat perubahan, termasuk penambahbaikan untuk menghapuskan kesesakan.

Kesesakan boleh didapati mengenal pasti kawasan di mana pengumpulan berlaku, menilai prestasi, menilai sama ada setiap mesin digunakan pada kapasiti penuh dan mencari mesin dengan masa menunggu yang tinggi.

Boleh melayani anda: modal kerja bersihPengumpulan

Apabila pintu masuk produk lebih cepat daripada kelajuan proses, pengumpulan mula berlaku.

Ini bermakna bahawa mesin tidak mempunyai kapasiti yang mencukupi, ia tidak digunakan sepenuhnya, ia tidak mencukupi, atau mempunyai pengendali yang berkelayakan sedikit.

Walau bagaimanapun, kaedah ini tidak berkesan dalam mengenal pasti kesesakan di mana beratur ditemui di pelbagai bahagian proses.

Prestasi

Oleh kerana barisan pengeluaran secara langsung dikaitkan dengan keluar yang dihasilkan oleh mesin, prestasi mereka membolehkan kesesakan utama dikenal pasti dalam proses pembuatan dalam proses pembuatan.

Meningkatkan prestasi setiap mesin, mungkin untuk menilai mesin mana yang paling mempengaruhi pengeluaran secara umum. Oleh itu kesesakan dapat ditentukan dalam rantai proses.

Kapasiti lengkap

Dengan menggunakan peratusan penggunaan setiap unit pengeluaran, adalah mungkin untuk menentukan mesin yang menggunakan peratusan tertinggi kapasiti.

Mesin ini akan menghalang yang lain, dengan memaksa mereka beroperasi dengan kapasiti yang lebih rendah.

Walau bagaimanapun, jika semua mesin dalam rantaian proses dilaksanakan pada tahap kapasiti yang sama, meningkatkan kapasiti mesin terendah tidak akan menghasilkan peningkatan yang signifikan dalam jumlah pengeluaran.

Masa tamat

Sekiranya beberapa unit pengeluaran sudah beroperasi dengan kapasiti penuh, pemantauan masa tidak aktif mesin akan membolehkan untuk mengenal pasti mesin mana yang menjana hambatan.

Mesin sebelum peralatan yang mempunyai masa menunggu atau tidak aktif dalam rantaian proses adalah hambatan.

Contoh kesesakan

Contoh pertama

Terdapat kemunculan jangka pendek dan jangka panjang. Kesesakan pendek -term adalah sementara dan biasanya tidak menjadi masalah penting.

Boleh melayani anda: tidak ketara tidak bergerakContoh kesesakan yang pendek adalah untuk pekerja yang berkelayakan untuk mengambil beberapa hari bercuti.

Kesesakan panjang berlaku sepanjang masa dan boleh menghalang pengeluaran dengan ketara. Contoh kesesakan panjang adalah ketika mesin tidak cukup cekap. Akibatnya, ia akan menjana ekor menunggu lama.

Contoh kedua

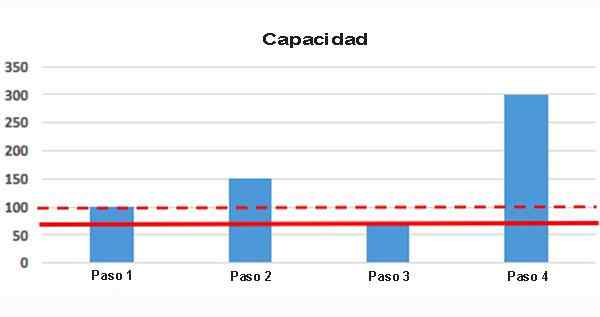

Katakan anda mempunyai empat langkah dalam proses yang produktif. Dalam proses ini, langkah 3 adalah hambatan, dengan kapasiti hanya 70 item sejam. Ini ditunjukkan dalam imej oleh garis merah yang berterusan. Langkah ini mengehadkan kapasiti pengeluaran keseluruhan proses:

Sekiranya kemampuannya meningkat, output proses lengkap dapat mencapai sehingga 100. Pada ketika itu terdapat dua kesesakan: Langkah 1 dan Langkah 3, seperti yang ditunjukkan oleh garis merah yang tidak berterusan.

Dalam erti kata lain, dengan meningkatkan kapasiti langkah itu sebanyak 43%, kapasiti keseluruhan proses juga dinaikkan sebanyak 43%.

Contoh lain

- Kilang t -shirt di mana terdapat 8 mesin untuk membuat bahagian depan dan punggung dan hanya satu untuk ujung leher dan lengan baju. Pengeluaran berkumpul.

- Apabila komponen rosak, anda perlu mengeluarkannya dan pengeluaran tidak keluar tepat pada waktunya.

- Sekiranya satu orang adalah orang yang menyelia proses itu, kesesakan dibentuk kerana semua produk mesti melalui tangan mereka.

- Apabila produk tidak diedarkan dengan kelajuan di mana ia dihasilkan, pengedaran adalah hambatan.

- Sekiranya lebih banyak produk mula dihasilkan, tetapi pembelian input belum dirancang dengan baik, yang membuat bentuk kesesakan, maka kita perlu menunggu untuk memiliki bekalan untuk menyelesaikan produk dengan mudah.

Rujukan

- Hambatan (pengeluaran). Diambil daripada.Wikipedia.org.

- Hambatan (kekangan). Diambil dari Lean-manuffacturing-Japan.com.