Ciri -ciri garis pengeluaran, organisasi, keseimbangan, contoh

- 2239

- 636

- Dallas Bernhard

A Barisan pengeluaran Ia adalah sekumpulan operasi urutan yang dipasang di kilang, di mana komponen dipasang untuk membuat produk siap, atau di mana bahan -bahan tersebut diserahkan kepada proses transformasi untuk mengeluarkan produk akhir yang sesuai untuk penggunaan berikutnya.

Secara umum, produk pertanian seperti makanan, bahan mentah seperti mineral logam, atau tumbuhan tekstil seperti kapas dan linen, untuk menjadikannya berguna memerlukan urutan proses.

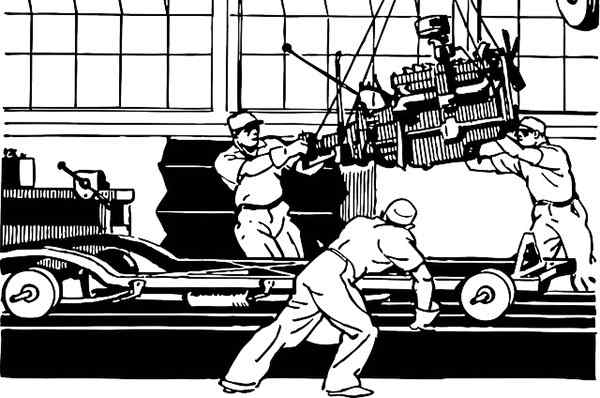

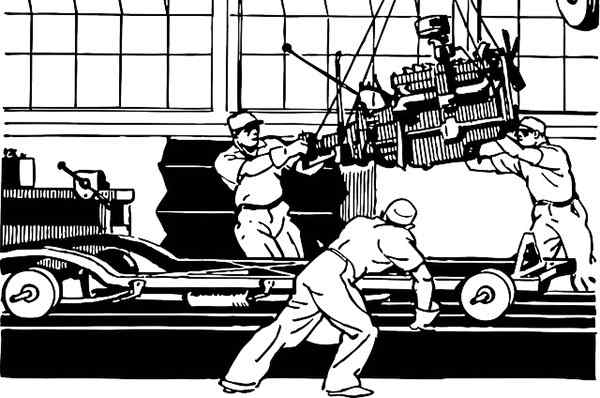

Sumber: Pixabay.com

Sumber: Pixabay.com Contohnya, proses logam termasuk menghancurkan, faundry dan penapisan. Bagi tumbuhan, bahan bahan pencemar atau kerang yang berguna mesti dipisahkan, dan kemudian membuat rawatan untuk dijual.

Barisan Pengeluaran adalah alat pembuatan yang dipopularkan oleh Henry Ford dalam Pembuatan Kereta.

[TOC]

Asas

Prinsip barisan pengeluaran adalah bahawa setiap pekerja diberikan tugas yang sangat spesifik, yang hanya mengulangi, dan kemudian prosesnya berlalu kepada pekerja seterusnya yang melaksanakan tugasnya, sehingga tugas -tugas itu selesai dan produk dilakukan.

Ia adalah cara menghasilkan produk massa dengan cepat dan cekap. Tidak semua pekerja mesti menjadi manusia. Pekerja robot juga boleh membentuk barisan pengeluaran.

Asas -asas talian pengeluaran telah berjaya digunakan untuk proses perniagaan.

Semua kaedah organisasi kerja baru ini berkongsi objektif bersama untuk meningkatkan prestasi dengan mengurangkan jumlah masa pekerja individu dan mesin mereka mendedikasikan kepada tugas tertentu.

Dengan mengurangkan jumlah masa yang diperlukan untuk menghasilkan item, kaedah garis pengeluaran telah memungkinkan untuk menghasilkan lebih banyak dengan kurang.

Garis pengeluaran membolehkan skala ekonomi berkat pengkhususan tenaga kerja terbesar. Kerana pekerja melakukan pekerjaan tertentu, mereka memerlukan kurang latihan untuk dapat melaksanakan tugas tertentu

Ciri -ciri

- Mesin diposisikan secara spasial untuk membentuk garis.

- Pengeluaran adalah sebahagian atau sepenuhnya automatik.

- Sistem kawalan utama mengintegrasikan dan menggabungkan kerja dalam talian.

- Integrasi mesin autonomi untuk pengendalian dan pengangkutan dalam jarak pendek.

- Penggunaan komponen perlindungan keselamatan sepanjang talian.

- Penggunaan stesen kerja untuk pengukuran dan kawalan, yang mengesahkan bahan, produk separa ditamatkan dan produk siap.

- Usaha setiap orang diselaraskan dengan kecekapan operasi asas barisan pengeluaran untuk menyokong strategi perniagaan.

- Organisasi bergantung pada garis pengeluaran, bukan hanya pada orang, dan mempunyai satu set amalan dan proses yang ditentukan dan didokumenkan dengan baik.

Produktiviti

Mengimbangi kecekapan dengan produktiviti diterjemahkan ke dalam keuntungan. Produktiviti yang rendah bermaksud kos yang lebih tinggi, disebabkan oleh sisa buruh dan perbelanjaan umum.

Adalah penting untuk memahami dan mengimbangi hubungan yang ideal antara kos buruh, perbelanjaan umum, bahan dan permintaan untuk sebarang barisan pengeluaran.

QA

Sekiranya produk tidak dihasilkan dengan kualiti yang berterusan, mungkin syarikat tidak bertahan. Pengalaman pelanggan harus positif dalam semua produk jenama, atau seluruh syarikat dapat menderita.

Keberkesanan berdasarkan kos

Dari peruntukan buruh dan sokongan robot, kepada kualiti bahan dan harga per unit, terdapat banyak perkara yang mempengaruhi keuntungan dalam barisan pengeluaran.

Ia boleh melayani anda: jenis pasaran dan ciri -ciri mereka (dengan contoh)Sekiranya ia tidak menguntungkan, produk akan gagal dan membahayakan hasil seluruh syarikat.

Cara mengatur barisan pengeluaran?

Anda mesti mencari ruang atau kawasan kerja yang jelas. Jumlah ruang yang tepat yang diperlukan bergantung pada apa yang akan dihasilkan.

Mempunyai semua bahan

Semua unsur yang diperlukan yang diperlukan untuk projek itu mesti dikumpulkan. Sekiranya contoh diambil sebagai katalog mel.

Mempunyai semua bahan yang dihadapi dari awal akan menjadikan garis pengeluaran berfungsi tanpa masalah.

Menetapkan titik permulaan dan akhir

Sekiranya anda bekerja di bilik persidangan yang besar, meja dan kerusi boleh dipasang untuk membentuk garis lurus, dengan kerja bermula pada satu hujung meja dan berakhir di hujung yang lain.

Anda juga boleh meletakkan meja di sepanjang perimeter bilik dan membuat alur kerja bermula berhampiran pintu, bergerak ke arah jarum jam di sekeliling bilik, sehingga anda sampai ke pintu lagi.

Buat stesen kerja

Projek ini akan dibahagikan kepada stesen kecil. Di setiap stesen kerja, tugas kecil atau satu siri tugas kecil akan diadakan.

Dari contoh menghantar katalog melalui pos, barisan pengeluaran boleh dipecahkan dalam perkara berikut:

- Stesen Sampul: Letakkan katalog di sampul surat.

- Stesen Pengedap: Sampul meterai dengan label pelekat.

- Kawasan Pelabelan: Sampul Pelabelan Dengan Alamat Label.

- Stamker.

- Stesen Kawalan Kualiti: Untuk memastikan setiap pakej mempunyai sampul surat, label pelekat, label stereng dan meterai.

Mengedarkan bahan

Seterusnya, anda mesti menghantar semua bahan yang diperlukan di setiap stesen kerja.

Langkah ini sangat penting. Perlu mempunyai bahan yang betul di stesen yang betul, jika tidak, garis pengeluaran tidak akan dilakukan dengan betul.

Dalam contoh terdahulu, katalog dan sampul surat akan diletakkan di stesen sampul, label pelekat di stesen meterai, dll.

Seimbang

Ia boleh ditakrifkan sebagai peruntukan bilangan pekerja atau mesin yang sesuai untuk setiap operasi garis pengeluaran, untuk memenuhi kadar pengeluaran yang diperlukan dengan masa minimum yang ideal.

Barisan pengeluaran mesti direka dengan berkesan, mengedarkan jumlah tugas yang sama di kalangan pekerja, mesin dan stesen kerja. Ini menjamin bahawa semua tugas dalam barisan pengeluaran dapat dipenuhi dalam tarikh akhir dan kapasiti pengeluaran yang ada.

Reka bentuk dan operasi barisan pengeluaran lebih banyak seni daripada sains. Fleksibiliti buruh adalah kunci kepada pengurusan sumber yang berkesan.

Baki garis

Strategi keseimbangan adalah untuk menjadikan garis pengeluaran cukup fleksibel untuk menyerap perubahan luaran dan dalaman. Terdapat dua jenis:

Baki statik

Mereka adalah perbezaan kapasiti panjang, untuk tempoh beberapa jam atau lebih masa.

Ketidakseimbangan statik mengakibatkan pemotongan stesen kerja, mesin dan orang.

Keseimbangan dinamik

Mereka adalah perbezaan dalam kapasiti pendek, selama beberapa minit, atau beberapa jam maksimum.

Ia boleh melayani anda: Buku Pentadbiran PerniagaanKetidakseimbangan dinamik timbul dari variasi dalam campuran produk dan perubahan dalam masa kerja.

Keseimbangan buruh

Strategi untuk menstabilkan garis pengeluaran bermakna terdapat perubahan dalam peruntukan buruh.

Kelayakan Buruh adalah ciri penting dalam strategi membuat barisan pengeluaran yang dikaitkan dengan kemahiran dan kebolehan pekerja:

- Pergerakan pasukan kerja lengkap dari satu baris ke satu sama lain apabila campuran model berubah.

- Teknologi kumpulan, di mana pekerja dapat mengendalikan pelbagai tugas di tempat kerja tunggal.

Baki peralatan

Mesti dipastikan bahawa semua pasukan di stesen kerja mempunyai jumlah kerja yang sama. Semua pengeluar berusaha memaksimumkan penggunaan peralatan yang ada.

Walau bagaimanapun, penggunaan yang tinggi ini sering tidak produktif dan boleh menjadi matlamat yang salah, kerana biasanya disertai dengan inventori yang tinggi.

Masa mati

Apabila proses pembuatan berhenti dengan peristiwa yang tidak dirancang, seperti kegagalan enjin, masa mati terkumpul.

Walaupun masa mati lebih kerap dikaitkan dengan pasukan dari peralatan, ia sebenarnya merangkumi sebarang peristiwa yang tidak dirancang yang membuat proses pembuatan berhenti.

Contohnya, masa mati boleh disebabkan oleh masalah dengan bahan, kegagalan pengendali atau penyelenggaraan yang tidak berubah. Unsur penyatuan adalah, walaupun pengeluaran telah dijadualkan, prosesnya tidak berjalan kerana perhentian yang tidak dirancang.

Sebaliknya, perhentian yang dirancang adalah apa -apa peristiwa di mana proses itu tidak tersedia untuk pelaksanaannya kerana beberapa aktiviti yang dirancang terlebih dahulu, seperti perubahan kerja atau penyelenggaraan yang dijadualkan.

Untuk mengukur masa mati, adalah penting untuk mewujudkan standard yang jelas dan kemudian memohon standard yang terdiri daripada masa dan semua peralatan.

Kesan produktiviti

Masa mati adalah sumber utama kehilangan masa pengeluaran. Menerima perhatian yang tinggi, kerana kegagalan dan kerosakan peralatan sangat kelihatan dan mengecewakan.

Sekiranya barisan pengeluaran merangkumi beberapa peralatan, seperti dalam barisan pembungkusan, sangat penting untuk memberi tumpuan kepada sekatan proses. Khususnya, fokus pada masa mati.

Usaha peningkatan yang berpusat pada sekatan memastikan penggunaan sumber yang optimum dan merupakan laluan yang paling langsung untuk meningkatkan produktiviti dan keuntungan.

Dari perspektif jumlah keberkesanan peralatan, masa mati dicatatkan sebagai kehilangan ketersediaan. Dari perspektif enam kerugian utama, masa 'mati dicatatkan sebagai perhentian yang tidak dirancang.

Kitaran masa

Ini adalah jumlah masa yang diselesaikan dari awal hingga akhir barisan pengeluaran. Ia mengukur masa yang diperlukan untuk produk melalui semua mesin dan proses untuk menjadi produk siap.

Iaitu, ia adalah jumlah masa bahawa artikel berlalu dalam sistem pembuatan dari masa ia dikeluarkan sehingga pesanan berakhir. Mengurangkan masa ini dapat mengurangkan kos, selain memberikan respons yang lebih baik kepada pelanggan dan fleksibiliti yang lebih besar.

Bergantung pada proses produktif, mungkin ada masa mati di kalangan tugas. Masa kitaran adalah jumlah tugas dengan nilai tambah dan masa mati.

Ia boleh melayani anda: Peningkatan penyata kewangan: Kaedah dan contohBersama -sama dengan sumber yang tersedia untuk menghasilkan produk, masa kitaran akan menentukan jumlah kapasiti proses pengeluaran. Sekiranya terdapat ramalan permintaan, maka penggunaan kapasiti garis pengeluaran boleh diramalkan.

Tugas manual

Dalam proses kerja manual yang sengit, purata biasanya digunakan untuk memperoleh masa kitaran tugas, kerana perbezaan kemahiran dan pengalaman pengendali yang berbeza.

Penyimpangan masa kitaran purata standard boleh digunakan sebagai penunjuk kebolehubahan antara pengendali. Sekiranya terlalu besar, sukar untuk meramalkan masa penghantaran dan kesesakan boleh berlaku.

Salah satu cara untuk menghapuskan kebolehubahan tugas atau kitaran proses adalah memperkenalkan automasi dalam proses. Automasi mengurangkan kebolehubahan, meningkatkan ketepatan dan juga kualiti.

Contoh

Barisan Pengeluaran Ford

Henry Ford dipasang pada tahun 1913 barisan pemasangan pertama dalam gerakan untuk menghasilkan kenderaan lengkap dalam siri. Inovasi ini menurun jumlah masa yang dihasilkan oleh kereta, lebih dari dua belas jam hingga 2 setengah jam.

Pada tahun 1908 model Ford T diperkenalkan. Ia teguh, sederhana dan agak murah, tetapi untuk Ford ia tidak cukup ekonomi. Saya telah memutuskan untuk mengeluarkan "Kenderaan untuk Massa Orang Besar".

Untuk mengurangkan harga kereta, Ford berpendapat bahawa dia hanya perlu mencari jalan untuk mengeluarkannya dengan lebih cekap.

Selama bertahun -tahun Ford telah berusaha meningkatkan produktiviti kilangnya. Para pekerja yang membina Model N Cars, nenek moyang model T, menganjurkan kepingan berturut -turut di atas lantai, memakai skates kereta yang sedang dibina dan menyeretnya di sepanjang garis semasa bekerja.

Perhimpunan Model T

Proses rasionalitas menjadi semakin canggih. Untuk melakukan hanya satu kereta, Ford membahagikan perhimpunan model t dalam 84 langkah diskret dan juga melatih setiap pekerjanya.

Mengupah Frederick Taylor, yang pakar dalam kajian pergerakan, untuk melakukan tugas yang lebih efisien. Sebaliknya, dia menubuhkan pasukan yang boleh menutup bahagian secara automatik, jauh lebih cepat daripada pekerja yang paling dipercepatkan.

Teruja dengan kaedah pengeluaran aliran berterusan yang digunakan oleh kedai roti perindustrian, kilang tepung dan Ford Brewery dipasang garis bergerak untuk bahagian dan kepingan proses pengeluaran.

Sebagai contoh, pekerja membina transmisi dan motor dalam tali pinggang penghantar yang didorong oleh kendi dan tali. Pada bulan Disember 1913, beliau mengumumkan barisan pemasangan casis mudah alih.

Pada tahun 1914, beliau menambah tali pinggang mekanik yang maju dengan kelajuan dua meter seminit. Sejauh mana irama dipercepat, Ford menghasilkan lebih banyak kereta. Oleh itu, Model T nombor 10 juta meninggalkan barisan pengeluaran pada bulan Jun 1924.

Rujukan

- Pakar Pesanan (2019). Cara Menyiapkan Dengan Barisan Pengeluaran Mudah. Diambil dari: TheDerexpert.com.

- Sejarah (2009). Barisan pemasangan Ford bermula bergolek. Diambil dari: Sejarah.com.

- Kamus Perniagaan (2019). Barisan pemasangan. Diambil dari: Kamus Perniagaan.com.

- Wikipedia, The Free Encyclopedia (2019). BARISAN PENGELUARAN. Diambil dari: dalam.Wikipedia.org.

- Ceopedia (2019). BARISAN PENGELUARAN. Diambil dari: Cepedia.org.

- Rajkumar p. Patil (2019). Baking Line Production. Ketahui mengenai GMP. Diambil dari: learnaboutgmp.com.

- Pembuatan Lean (2019). Kitaran masa. Diambil dari: LeanManufacture.jaring.

- Vorne (2019). Mengurangkan masa dalam pembuatan. Diambil dari: vorne.com.

- « Pelaburan sementara apa, pendapatan, jenis, contoh

- Asal Athenaeum Belia Mexico, Ciri -ciri, Genre »