Sejarah Toyotisme, Ciri, Kelebihan dan Kekurangan

- 3732

- 751

- Mr. Tracy Parisian

Dia Toyotisme, Sistem Pengeluaran Toyota (TPS) atau Pembuatan Lean (Pembuatan Tanpa Sisa), adalah satu tiga paradigma utama mengenai sistem pengeluaran, yang timbul sebagai tindak balas kepada keadaan tertentu yang mengelilingi syarikat Toyota pada mulanya.

Dalam pengertian ini, banyak konsep asasnya adalah kuno dan eksklusif untuk Toyota. Yang lain mempunyai akar mereka dalam sumber yang lebih tradisional. Ini telah diterima pakai sebagai amalan terbaik dalam banyak lagi industri, di luar pengeluaran automotif.

Kilang Toyota di Ohira, Jepun

Kilang Toyota di Ohira, Jepun Sistem Pengeluaran Toyota terutamanya digunakan di syarikat besar yang tertumpu dalam pengeluaran besar -besaran. Ciri -ciri tersendiri adalah pengurusan tanpa sisa (Pengurusan Lean) dan pengeluaran tanpa sisa (Pengeluaran Lean).

Pada tahun 1990, kajian yang terkenal oleh Institut Teknologi Massachusetts menubuhkan faktor kejayaan Toyota. Ini adalah kepimpinan teknologi, kepimpinan kos dan kepimpinan masa.

Pendekatan korporat dan strategi asas syarikat menganggap kilang sebagai sistem lengkap. Iaitu sistem kerja yang bertindih dengan stesen kerja dan bengkel individu.

[TOC]

Sejarah Toyoyism

Pada tahun 1902, Sakichi Toyoda mencipta alat tenun yang berhenti secara automatik setiap kali dia mengesan bahawa benang telah pecah. Ini menghalang bahan yang cacat daripada dicipta.

Sakichi Toyoda

Sakichi Toyoda Kemudian, pada tahun 1924, dia mencipta alat tenun automatik yang membolehkan seseorang mengendalikan pelbagai mesin. Ini adalah asal usul salah satu tanggapan mengenai Toyotisme: The Jidoka. Konsep ini berkaitan dengan kualiti dalam proses pengeluaran dan pemisahan manusia dan mesin pengurusan proses multipro.

Kemudian, Sakichi mencipta sebuah syarikat automotif yang bertanggungjawab terhadap Kiichiro Toyoda, anaknya. Pada tahun 1937, Kiichiro Acuña frasa tepat pada waktunya (Tepat pada waktunya).

Kiichiro Toyoda

Kiichiro Toyoda Kerana kekurangan dana yang mencukupi, syarikat tidak dapat membuang wang melebihi peralatan atau bahan dalam pengeluaran. Semuanya semestinya tepat pada waktunya, tidak terlalu awal atau terlambat. Ini menjadi ajaran toyotisme yang kedua paling penting.

Boleh melayani anda: Pengurusan pentadbiranSelepas Perang Dunia II, mereka menugaskan jurutera Taiichi Ohno untuk meningkatkan produktiviti operasi dan menguruskan konsep tepat pada waktunya dan Jidoka. Beliau dilantik sebagai pengurus mesin kedai loji motor dan bereksperimen dengan banyak konsep dalam pengeluaran antara 1945-1955.

Taiichi Ohno

Taiichi Ohno Kerja dan usahanya adalah sebahagian besarnya yang mengakibatkan perumusan apa yang kini dikenali sebagai Sistem Pengeluaran Toyota.

Ciri -ciri Toyotisme

Salah satu ciri Toyotisme adalah pengeluaran lot kecil. Jumlah kerja yang dilakukan pada setiap peringkat proses hanya ditentukan oleh permintaan bahan -bahan pada peringkat segera yang akan datang. Ini mengurangkan kos penyelenggaraan inventori dan tarikh akhir penghantaran.

Pameran yang mencipta semula perkembangan roda pertama dengan enjin di Jepun di Kilang Toyoda. Muzium Toyota. Nagoya, Jepun, 2019

Pameran yang mencipta semula perkembangan roda pertama dengan enjin di Jepun di Kilang Toyoda. Muzium Toyota. Nagoya, Jepun, 2019 Sebaliknya, pekerja dilatih dalam pasukan. Setiap pasukan mempunyai tanggungjawab dan latihan untuk melaksanakan banyak tugas khusus.

Mereka juga menjalankan pembersihan dan pembaikan peralatan kecil. Setiap pasukan mempunyai pemimpin yang bekerja sebagai salah satu daripada mereka.

Di samping itu, pekerja mesti menemui dan membetulkan kecacatan produk secepat mungkin. Sekiranya kecacatan tidak dapat diperbaiki dengan mudah, mana -mana pekerja boleh menghentikan keseluruhan baris dengan menarik kabel.

Akhirnya, pembekal dianggap sebagai rakan kongsi. Ini dilatih untuk mengurangkan masa penyediaan, inventori, kecacatan, kesalahan mesin, dan lain -lain.

Apakah fasa Toyotisme?

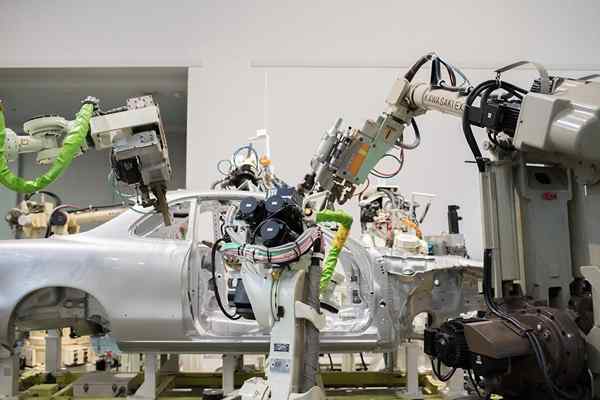

Barisan pemasangan kereta automatik di Muzium Toyota di Nagoya, Jepun

Barisan pemasangan kereta automatik di Muzium Toyota di Nagoya, Jepun Sistem Pengeluaran Toyota boleh dibahagikan kepada 3 fasa:

Reka bentuk sistem pembuatan mudah

Aliran sistem pengeluaran tidak boleh mengalami gangguan. Ini dapat dicapai apabila terdapat aliran bahan mentah yang cepat ke produk siap.

Ia dapat melayani anda: prinsip kawalan pentadbiranLelaki (pengendali) dan mesin (peralatan) mesti seimbang secara sistematik mengikut keperluan pelanggan.

Pengenalpastian ruang untuk penambahbaikan

Matlamat utama adalah sistem yang mempunyai aliran bahan seragam sambil memaksimumkan aktiviti menambah operator.

Penambahbaikan yang berterusan

Aspek penting Toyotisme adalah mempunyai kelonggaran peralatan dan keupayaan untuk menyelaraskannya dengan fleksibiliti produk. Ini akan membolehkan untuk bertindak balas dengan cepat kepada keperluan pelanggan dan, pada masa yang sama, menjadi pengilang tepat pada waktunya.

Kelebihan

Barisan Perhimpunan di Muzium Industri dan Teknologi Toyota di Nagoya, Jepun

Barisan Perhimpunan di Muzium Industri dan Teknologi Toyota di Nagoya, Jepun Mengurangkan sisa

Salah satu kelebihan Toyotisme adalah bahawa ia bertujuan untuk meminimumkan semua bentuk sisa. Ini termasuk dari kecacatan bahan kepada ergonomik pekerja.

Cari kecekapan

Keadaan persekitaran yang menghalang kecekapan buruh juga dielakkan. Pekerja secara aktif mengambil bahagian dalam proses penambahbaikan. Ini memperkuat rasa kepunyaannya dan meningkatkan motivasinya.

Mengurangkan kos

Sebaliknya, strategi tepat pada waktunya membolehkan penggunaan sumber syarikat yang lebih baik. Ia juga membantu aliran tunai yang lebih tinggi. Keperluan penyimpanan dikurangkan, berkurangan dengan kos ini.

Ruang yang disimpan dalam penyimpanan boleh digunakan untuk menambah barisan produk baru. Dan kakitangan mempunyai lebih banyak masa untuk bertindak balas dengan cepat terhadap perubahan permintaan pelanggan.

Kekurangan

Adalah perlu untuk menilai penambahbaikan

Produktiviti dan pemantauan sisa dapat mempengaruhi masa yang digunakan untuk pengeluaran. Nilai penambahbaikan mesti diperiksa. Sekiranya prestasi dalam seksyen berjaya menjadi lebih besar daripada tahap yang lebih awal, hasilnya belum diperbaiki.

Boleh melayani anda: putaran akaun yang perlu dibayar: formula, pengiraan, contohBerfungsi lebih baik dengan komponen yang stabil

Begitu juga, kelemahan lain ialah prinsip -prinsip tepat pada waktunya Mereka bekerja lebih baik dengan komponen sistem yang stabil. Sebarang sekatan yang tidak dikira dalam perancangan berpotensi membahayakan seluruh sistem.

Contoh syarikat yang menggunakan Toyotisme

Contoh klasik syarikat yang menggunakan sistem ini, tentu saja, syarikat Toyota. Falsafah Toyotisme telah membantu ini menjadi salah satu syarikat automotif yang paling penting di seluruh dunia. Konsep ini telah direplikasi di seluruh dunia.

Salah satu syarikat yang telah melaksanakan strategi Toyotisme ialah John Deere. Pengilang jentera pertanian ini membuat pelaburan penting untuk mengubah operasinya ke Iowa, Amerika Syarikat pada tahun 2003.

Amalan ini telah membolehkan anda mengenal pasti aktiviti tanpa nilai tambah dan menghapuskannya sebanyak mungkin.

Rujukan

- Haak, r. (2003). Teori dan Pengurusan Strategi Kolektif dalam Perniagaan Antarabangsa: Kesan Globalisasi Kerjasama Perniagaan Jerman Jepun di Asia. New York: Palgrave Macmillan.

- Seni Lean. (s/f). Buku Panduan Asas Sistem Pengeluaran Toyota. Diperoleh pada 7 Februari 2018 dari Artoflean.com.

- 1000 usaha. (s/f). 7 Prinsip Sistem Pengeluaran Toyota (TPS). Diperoleh pada 7 Februari 2018 daripada 1000Vers.com.

- Shpak, s. (s/f). Kelebihan & Kekurangan Pengeluaran Lean. Diperoleh pada 7 Februari 2018, dari Smallbusnisy.Chron.com.

- Basa, d.; Haider, t. Dan Shrivastava, ke. K. (2013). Langkah Strategik untuk Mencapai Sistem Pembuatan Lean dalam Pengurusan Operasi Moden. Jurnal Antarabangsa Pengajian Sains & Pengurusan Komputer, Vol. 13, tidak. 5, ms. 14-17.

- Pembuatan global. (2014, 11 Jun). Top 10: Syarikat Pembuatan Lean di Dunia. Diperoleh pada 7 Februari 2018, dari ManufacturingGlobal.com.

- « Sejarah Kesusasteraan Quechua, Ciri dan Wakil

- Sejarah Kesusasteraan Mayan, Ciri, Pengarang dan Kerja »