Definisi, proses dan jenis silinder

- 3817

- 129

- Delbert Dare

Dia silinder Ini adalah proses pemotongan untuk mengurangkan diameter sekeping logam sehingga ia lebih lancar, padat atau halus menghapuskan bahan yang berlebihan dengan cara yang terkawal.

Dalam proses perindustrian, pengeluaran unsur -unsur logam telah berkembang untuk mencari kaedah untuk memperbaiki aspek seperti bentuk dan penamat; Untuk mencapai dimensi dan permukaan yang ideal dari produk yang diperlukan dengan kegagalan/kesilapan minimum.

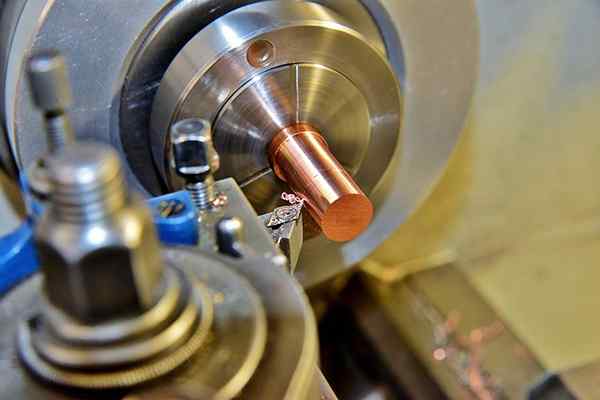

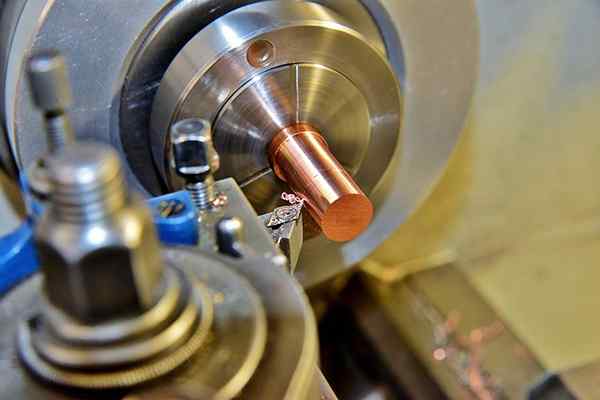

Rajah 1. Bujang sekitar. Sumber: Pixabay.com

Rajah 1. Bujang sekitar. Sumber: Pixabay.com Kemasan geometri ini telah menghasilkan kesan yang besar sejak penubuhannya, kerana ia terpakai kepada bahagian logam dan berfungsi untuk meningkatkan sokongan struktur dan aspek aerodinamik kenderaan dan bentuk seni binanya.

Beberapa aplikasi silinder berorientasikan ke arah pembuatan bekas bulat (silo) untuk menyimpan produk atau dalam pembangunan bahagian mekanikal untuk kenderaan dan paip antara lain.

Artikel ini membentangkan aspek yang paling penting dalam proses silinder, bermula dari definisi kepada jenis yang berbeza, sebagai tambahan kepada penerangan proses umum.

[TOC]

Definisi

Dari pendekatan akademik, silinder ditakrifkan sebagai proses yang dijalankan untuk tujuan mengurangkan diameter bar bahan yang bekerja.

Dalam urutan lain idea, proses silinder adalah operasi yang mana silinder revolusi dibentuk (mengikut langkah -langkah). Di samping itu, beberapa penulis merujuk apabila ia dijalankan di bahagian dalaman sekeping, prosesnya dipanggil dalaman, mandat atau berlubang.

Juga silinder ditakrifkan sebagai proses yang dijalankan melalui penggelek, untuk memberikan concavity kepada plat ketebalan tertentu dan kapasitinya bergantung pada diameter roller.

Ia boleh melayani anda: teknologi dan sains dalam gaya hidup semasaRingkas.

Proses

Kerja mesin anjakan terdiri daripada mekanisme yang mampu menghasilkan pergerakan putaran antara penggelek atau elemen perpindahan untuk memotong dan mengurangkan bahan. Ini membolehkan untuk mengeluarkan silinder silinder atau selesai dengan diameter dan sudut radial yang berbeza.

Mesin Cylindraine mempunyai enjin yang beroperasi melalui elektrik yang biasanya dilampirkan pada sistem penghantaran mekanikal yang membolehkan mengurangkan atau meningkatkan kelajuan bergantung kepada jenis elemen yang akan dihasilkan, dibentuk dan/atau memotong.

Proses silinder pada dasarnya dibangunkan dalam pelarik dan bergantung pada penamat yang akan dijalankan, sama ada ke diameter yang tetap atau berubah -ubah (profil, kerucut, pembulatan atau achaflanado, antara lain). Proses ini juga bergantung kepada kawasan (luaran atau dalaman).

Untuk melaksanakan operasi silinder ini dalam pelarik, alat pemotongan dan sekeping diletakkan sedemikian rupa sehingga kedua -duanya membentuk sudut 90º, seperti yang dapat dilihat dalam Rajah 1, manakala kereta bergerak selari dengan sekeping sepanjang pendahuluan pergerakan.

Dalam proses silinder plat, satu set penggelek digunakan yang akan melengkapkan sebahagian kecil lembaran yang menyebabkan ubah bentuk terkawal di sepanjangnya sehingga bahagian melengkung. Digunakan untuk menjana diameter besar.

Permulaan proses

Pada mulanya, pelbagai jenis silinder dijalankan secara manual, kerana jentera mempunyai batasan untuk menghasilkan produk dengan kemasan kualiti, memerlukan pelaburan besar dan kehilangan bahan mentah.

Boleh melayani anda: TeknologiTetapi sejak proses automasi berkembang, mekanisme ini telah diperluaskan ke pelbagai bidang pengeluaran perindustrian, yang membolehkan prestasi pengeluaran yang lebih besar, dengan itu mengoptimumkan penggunaan bahan mentah.

Melalui proses silinder automatik, produk yang memenuhi piawaian kualiti dan kebolehgunaannya juga diperluaskan kepada penjelasan jentera dan unsur -unsur perubatan, bukan hanya menggunakan logam sebagai pangkalan, tetapi juga bahan mentah lain yang lain.

Jenis silinder

Jenis silinder secara langsung berkaitan dengan peralatan yang sedang digunakan dan mekanik proses, membentuk empat jenis silinder yang paling diiktiraf: silinder sekitar, silinder plat, skop lembaran dan silinder profil.

Bujang sekitar

Ia terdiri daripada penggunaan alat pemotongan yang tertakluk kepada sokongan yang bergerak longitudinal untuk mengedarkan sekeping bahan yang, secara besar -besaran, adalah logam.

Untuk melaksanakan silinder jenis ini, alat dan kereta melintang mesti diletakkan membentuk sudut 90º (tegak lurus), bergerak selari sepanjang bahagian sejauh mana pendahuluan.

Umumnya, proses silinder juga berorientasikan ke arah pembentukan lubang dalaman (mandat), menggunakan alat pelarik untuk mencapai kualiti dan ketepatan yang lebih besar dari segi diameter dalaman yang dikehendaki untuk sekeping.

Skop plat

Ia digunakan untuk memberikan konflik kepada plat tebal tertentu.

Apabila besi berlalu di antara penggelek, mereka diselaraskan sedemikian rupa sehingga mereka menjana jejari kelengkungan yang diperlukan dalam spesifikasi. Dalam kes melebihi kapasiti mesin, silinder dijalankan oleh bahagian.

Ia dapat melayani anda: Sejarah ICT: Dari asalnya hingga sekarangSkop plat

Proses ini biasanya dijalankan secara automatik dan berterusan, jadi memerlukan sedikit buruh. Ia terdiri daripada dua fasa: rolling panas dan laminasi sejuk.

Pada mulanya, petunjuk panas silinder yang sangat panjang dan lebar digunakan di mana kereta api, mesin dan ketuhar reverber telah diatur untuk memanaskan semula, serta guillotine untuk pemotongan penyelewengan.

Kemudian menjalani proses penyejukan di mana alat digunakan untuk meningkatkan penamat akhir, bergantung pada spesifikasi yang diminta.

Dalam pelbagai jenis silinder, anggaran kesilapan juga dipertimbangkan, yang telah diminimumkan kerana peralatan dan prosedur disempurnakan.

Rujukan

- Alttas, dan. (2012). Automasi Pembuatan: Mekanik Pemotongan Logam, Alat Mesin Getar, dan Desing CNC. Universiti British Columbia. Edisi Kedua: P.4.

- Hernández, l. (2019). Pengaruh kelajuan pendahuluan dan pelinciran dalam kemasan permukaan dalam proses silinder. Kawasan Inovasi dan Pembangunan, s.L., p.10

- Pujadas, a. dan menara, f. (2005).Pelaksanaan proses pemesinan, terbentuk dan pemasangan. Edisi Paraninfo, s.Ke.2. Edisi: ms.266-267

- Zamoro, s. (2013). "Barisan Pengeluaran Pemprosesan Keluli". Tesis. Fakulti Sains Kejuruteraan. Universidad Austral de Chile

- Pengerusi Balcaza Industrial-Fado-One. Transformasi dengan mematuhi- Transformasi Utama.

- Leyensetter, a. dan Würtemberger, g. (1987). Teknologi proses metalurgi. Editorial reverte. Cetakan semula, April 2006. p.73.

- « Kaedah Gauss-Seidel Penjelasan, Aplikasi, Contoh

- Ciri -ciri Zon Luar Bandar, Aktiviti Ekonomi dan Contoh »